Déterminer les causes racines d’un problème récurrent en entreprise ressemble souvent à un casse-tête où chaque pièce influence l’ensemble.

Les équipes s’épuisent parfois à traiter des symptômes sans remonter aux véritables sources des dysfonctionnements.

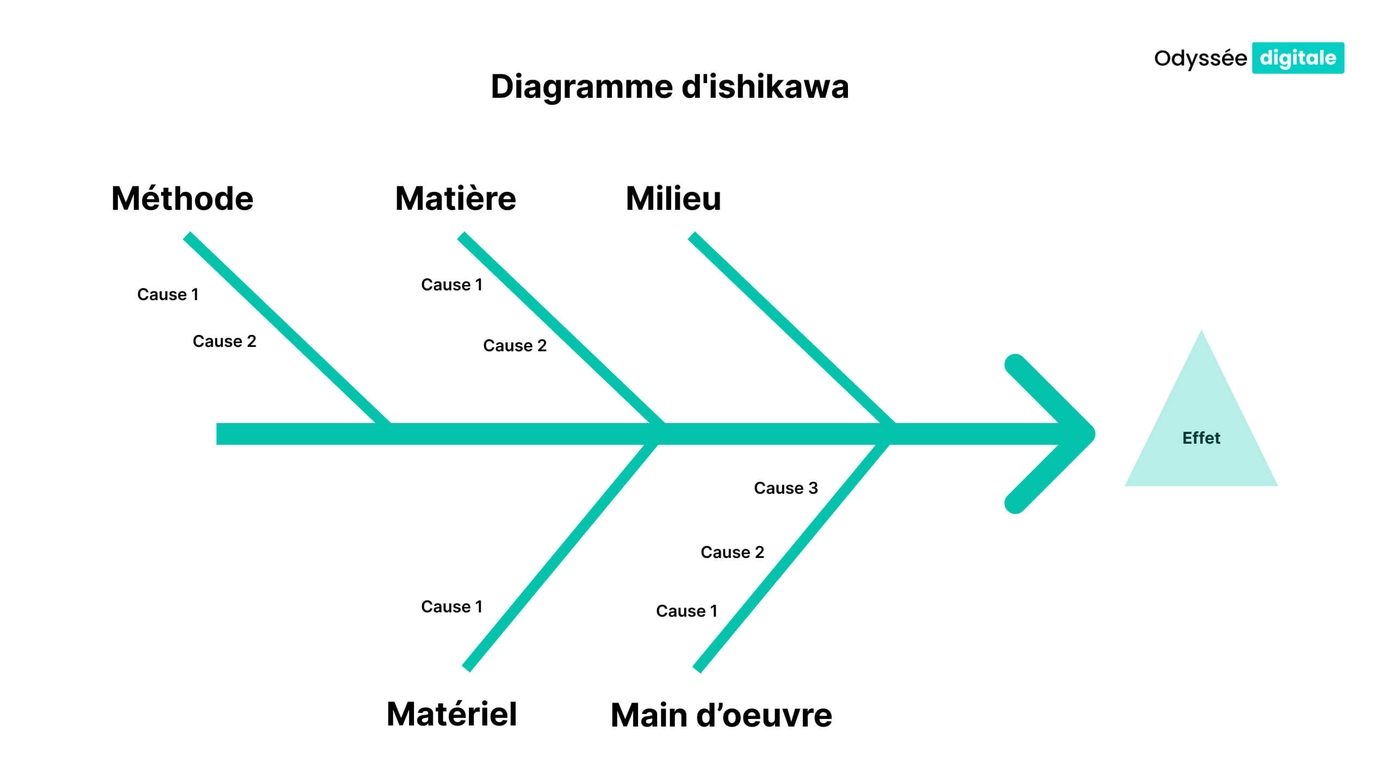

Le diagramme d’Ishikawa, aussi appelé diagramme causes-effets, propose une méthode structurée pour visualiser et analyser ces facteurs cachés.

Utilisé depuis les années 1960 dans la gestion de la qualité, cet outil transforme la résolution de problèmes en démarche collaborative et factuelle.

Vous apprendrez ici à maîtriser son fonctionnement, des fondamentaux des 5M jusqu’à l’élaboration d’un plan d’action concret.

À travers des exemples sectoriels et une analyse des avantages clés, découvrez comment implémenter cette approche pour optimiser vos processus durablement.

Qu’est-ce qu’un diagramme d’Ishikawa ?

Le diagramme d’Ishikawa, souvent appelé diagramme en arêtes de poisson, représente un outil efficace pour analyser les causes et effets.

Cette méthode trouve ses racines dans les travaux de Kaoru Ishikawa, un pionnier de la qualité au Japon.

Son principal objectif demeure l’identification des causes profondes d’un problème pour en améliorer la résolution.

Ce diagramme se structure autour de plusieurs branches, chacune représentant des catégories de causes potentielles.

Il facilite la visualisation des relations entre les différents facteurs pouvant influencer un résultat.

Franchement, c’est comme avoir une carte routière pour naviguer à travers la complexité d’un problème!

Cette approche s’intègre parfaitement à des méthodes comme le brainstorming.

L’interaction au sein des équipes stimule la créativité et permet de cibler précisément les zones à travailler.

Avez-vous déjà essayé de combiner ces deux méthodes dans votre entreprise?

Le principe des 5M dans le diagramme d’Ishikawa

Matières premières

Les matières premières jouent un rôle crucial dans la qualité du résultat final. Chaque intrant peut impacter significativement le produit ou service. Une analyse approfondie permet d’identifier les problèmes potentiels liés aux matériaux utilisés.

Par exemple, un fournisseur peu fiable peut fournir des matières de qualité inférieure, entraînant des défauts dans le produit final.

Sélectionner les bons fournisseurs constitue une étape clé pour garantir la qualité.

Une mise en relation avec des interlocuteurs techniques peut également aider à vérifier les spécifications.

C’est la base de tout, quoi!

Le contrôle qualité initial des intrants diminue les risques de complications futures.

Cela permet également de maintenir une bonne réputation lors du lancement de nouveaux produits.

Au bout du compte, mettre la barre haute dès le départ vous évitera bien des maux de tête plus tard.

Méthodes

Dans l’évaluation des méthodes, il est indispensable d’examiner les différents processus et procédures en place.

Chaque étape d’un projet peut laisser place à des failles.

Ces failles pourraient contribuer à l’apparition de problèmes spécifiques dans les résultats attendus.

J’ai observé que des instructions mal définies mènent souvent à des malentendus, retardant ainsi l’avancée du travail.

Une approche claire et bien structurée change considérablement la donne.

Plus c’est clair, moins y’a d’erreurs, c’est aussi simple que ça!

Évaluer la méthode d’exécution permet d’identifier les points d’amélioration.

Cela pourrait impliquer des outils d’analyse qui permettent une retro-ingénierie des tâches accomplies.

En fin de compte, une analyse rigoureuse des méthodes actuelles renforce la qualité des résultats finaux.

L’implication de l’équipe à chaque étape joue aussi un rôle crucial dans l’atteinte des objectifs fixés.

Main d’œuvre

Les humains jouent un rôle crucial dans la réalisation des objectifs d’une entreprise.

Les compétences, la formation et le comportement des employés influencent directement les résultats.

Comment ces facteurs humains affectent-ils la performance de votre équipe?

Une main-d’œuvre bien formée et motivée peut faire toute la différence.

Il est nécessaire de s’assurer que chaque membre de l’équipe dispose des compétences adéquates pour ses tâches.

L’intégration de programmes de formation renforce non seulement les capacités, mais crée également un environnement de confiance.

Les comportements au sein de l’équipe peuvent également affecter la dynamique du travail.

Les attitudes négatives, le manque de communication et les conflits internes peuvent générer des erreurs et des retards.

Pas la peine de tourner autour du pot, un mauvais climat social se traduit toujours par une baisse de productivité.

Machines

L’identification des équipements et outils est primordiale dans l’analyse des problèmes.

Le dysfonctionnement d’une machine peut entraîner des retards et des coûts supplémentaires.

Dans de nombreuses entreprises, des équipements mal entretenus sont souvent à l’origine de pannes fréquentes.

Ces interruptions peuvent affecter la productivité de l’ensemble du processus de travail.

Le diagnostic préventif permet d’éviter bien des désagréments.

Par exemple, une simple vérification régulière de la lubrification d’une machine peut prolonger sa vie et réduire les risques de panne.

Les technologies évoluent constamment, et il est essentiel de rester à jour.

Un investissement dans de nouveaux équipements peut s’avérer judicieux pour améliorer la performance et la qualité.

Gardez toujours un œil sur les innovations qui pourraient vous faire gagner en efficacité.

Milieu

Analyser l’environnement de travail revêt une importance capitale.

Ce contexte englobe des éléments externes comme les conditions de marché, les règlements gouvernementaux et les tendances sectorielles.

Les fluctuations économiques et les nouvelles technologies influencent directement votre organisation.

Des conditions extérieures peuvent modifier la dynamique d’une équipe.

Par exemple, un changement réglementaire peut nécessiter une adaptation rapide des processus existants.

Cela peut également influer sur la manière dont les ressources humaines et matérielles sont allouées.

Comprendre ces facteurs contextuels permet de mieux anticiper les problèmes futurs.

Une analyse minutieuse de l’environnement de travail offre une vue d’ensemble des défis à venir.

On ne navigue pas à vue quand on peut avoir une carte et une boussole!

Comment créer un diagramme d’Ishikawa ?

Identifier clairement le problème

Fixer un problème avec précisions constitue la première étape dans le développement d’un diagramme d’Ishikawa.

Ce processus débute par une formulation claire de l’effet à analyser.

Par exemple, si votre entreprise fait face à une diminution de la qualité des produits, cela doit apparaître clairement comme la « tête du poisson ».

Les techniques qui aident à définir le problème incluent des questions spécifiques, telles que « Quelles sont les symptômes de ce problème ? » ou « Quand ce problème a-t-il commencé ? ».

En encadrant correctement la question, vous vous assurez que le groupe se concentre sur la bonne cible durant la séance d’analyse.

Une fois ce problème identifié, il est essentiel d’encourager les membres de l’équipe à partager leurs expériences et leur point de vue.

Cela enrichit le processus d’analyse en apportant des perspectives variées.

Après tout, deux têtes valent mieux qu’une, alors imaginez toute une équipe!

Organiser une session de brainstorming

Impliquer votre équipe dans l’identification des causes potentielles nécessite une réflexion structurée.

Commencez par établir un cadre clair.

Créer un environnement ouvert accroît la créativité.

Laissez chacun s’exprimer sans jugement.

Comment créez-vous cet espace de confiance dans vos réunions?

Vous pouvez utiliser des outils visuels comme des tableaux ou des diagrammes pour faciliter la capture des idées.

Des outils comme un tableau blanc interactif encouragent l’engagement et la participation active.

Cela transforme une simple réunion en une séance productive, où chacun se sent valorisé.

Il est important de définir un objectif précis pour la réunion.

Cela oriente les discussions.

Encouragez des questions qui explorent les « pourquoi » et « comment ».

Cela approfondit l’analyse des causes et des effets en lien avec le problème analysé.

En définitive, ces sessions ne sont pas qu’une formalité, mais un véritable moteur d’innovation collective.

Classer les causes par catégories

Le processus de regroupement des causes identifiées repose souvent sur le cadre des 5M.

Ce modèle inclut les Matières, Méthodes, Main d’œuvre, Machines et Milieu.

Chaque cause trouvée peut être placée dans une de ces catégories.

Par exemple, un problème de qualité pourrait impliquer des Matières de mauvaise qualité ou des Méthodes mal définies.

Lorsque nous avons fait face à des anomalies dans notre production, le regroupement des causes nous a permis de cibler précisément les éléments à améliorer.

D’autres classifications spécifiques peuvent également s’appliquer selon le contexte, comme l’inclusion de facteurs comme l’Environnement ou la Gestion.

Catégorie | Exemples de causes | Impact potentiel |

|---|---|---|

Matières | Qualité insuffisante, Fournisseur peu fiable | Défauts produits, Retards |

Méthodes | Procédures ambiguës, Manque de standardisation | Erreurs, Inefficacité |

Main d’œuvre | Formation insuffisante, Fatigue | Erreurs humaines, Baisse de productivité |

Machines | Maintenance insuffisante, Obsolescence | Pannes, Qualité variable |

Milieu | Température inadaptée, Bruit | Conditions de travail dégradées |

Analyser et hiérarchiser les causes

Dans une analyse Ishikawa, évaluer l’impact de chaque cause constitue une étape clé.

Cette approche permet d’associer chaque cause identifiée à des critères de gravité, de fréquence ou de coût.

Cette évaluation offre des perspectives précieuses pour prioriser les actions à entreprendre.

Commencer par attribuer des scores aux causes facilitera leur comparaison.

Par exemple, une cause qui entraîne des coûts élevés mérite une attention prioritaire.

Impliquer votre équipe dans ce processus encourage une perception commune des problèmes.

Grâce à cette implication, des discussions enrichissantes se concrétisent souvent.

Vous pouvez choisir d’utiliser des matrices d’impact ou d’autres outils visuels pour rendre ces évaluations encore plus claires.

La visualisation aide à comprendre le poids de chaque cause.

Pas besoin de se prendre la tête, il suffit de mettre en évidence ce qui compte vraiment!

Mettre en place un plan d’action

Transformer une analyse en actions concrètes demande une approche systématique.

Chaque cause identifiée nécessite une stratégie claire pour son élimination.

Pour cela, créez un tableau avec les causes et les actions correspondantes.

Cela aide à visualiser les priorités.

Impliquer toute l’équipe dans ce processus renforce l’adhésion.

Lorsque chacun comprend son rôle dans la mise en œuvre des solutions, l’engagement augmente.

Désignez des responsables pour chaque action.

Cela crée un sentiment de responsabilité collective.

Établissez des délais spécifiques pour chaque action

Définissez des indicateurs de performance mesurables

Prévoyez des points de contrôle réguliers

Documentez les progrès et les résultats

Adaptez le plan si nécessaire

En suivant cette approche, vous transformez les résultats de l’analyse en améliorations durables.

Rappelez-vous que Rome ne s’est pas construite en un jour – la patience et la persévérance sont vos meilleures alliées!

Exemples concrets d’application du diagramme d’Ishikawa

Le diagramme d’Ishikawa est un outil puissant, applicable dans divers secteurs.

Prenons l’exemple d’une entreprise de fabrication.

Lors d’une baisse significative de la production, l’équipe a utilisé le diagramme pour identifier les causes profondes.

Ils ont analysé les 5M : Matières, Méthodes, Main d’œuvre, Machines et Milieu.

Cette analyse a révélé un problème d’approvisionnement en matières premières, garantissant ainsi une action ciblée.

Un autre exemple provient du secteur de la santé.

Un hôpital a rencontré des retards dans les prises en charge.

Avec un diagramme d’Ishikawa, le personnel a examiné les processus internes, les ressources humaines et les équipements.

Ils ont découvert que le personnel manquait de formation sur le nouveau logiciel de gestion, ce qui a entraîné des erreurs.

Cette découverte a permis de mettre en place une formation ciblée pour l’équipe.

Dans le secteur des services, une entreprise de nettoyage a constaté une insatisfaction client.

Les responsables ont élaboré un diagramme d’Ishikawa pour explorer les sources de problèmes.

L’analyse a mis en lumière des lacunes dans les méthodes et des manques d’équipements adaptés.

Grâce à cette identification, l’entreprise a pu adapter ses méthodes et investir dans des outils de meilleure qualité.

Ces exemples pratiques illustrent comment le diagramme d’Ishikawa aide à résoudre des problèmes variés, en agissant directement sur les causes et non sur les symptômes.

Pour approfondir vos connaissances sur le sujet, consultez ce guide complet sur le diagramme d’Ishikawa.

Quels sont les avantages du diagramme d’Ishikawa ?

Utiliser le diagramme d’Ishikawa offre plusieurs bénéfices notables.

Cet outil aide à clarifier les causes potentielles d’un problème.

Avec sa structure en arêtes de poisson, il facilite la visualisation des éléments.

Lors de l’analyse des causes et effets, vous pouvez identifier plus facilement les points à améliorer.

En impliquant toute l’équipe dans le processus, vous bénéficiez d’une approche collaborative.

Chacun peut partager ses expériences et ses connaissances.

Cette diversité d’opinions apporte des solutions innovantes.

L’engagement de chaque membre renforce l’esprit d’équipe et la responsabilité collective.

La méthode Ishikawa favorise également une réflexion structurée.

En classant les causes selon les 5M, le diagramme simplifie l’analyse.

Ce cadre de travail rend le processus plus efficace.

Cela aide à prioriser les actions à entreprendre.

Quelle valeur pourrait apporter cette approche structurée à votre organisation?

Un autre avantage réside dans l’amélioration continue.

Après avoir utilisé cet outil, une entreprise peut prévenir des problèmes similaires à l’avenir. La répétition des analyses et l’apprentissage constant permettent d’atteindre une meilleure qualité. Les résultats parlent d’eux-mêmes.

Pour approfondir votre utilisation du diagramme d’Ishikawa dans la gestion de projet, explorez notre outil de gestion Gantt.

Vous pouvez également consulter cette ressource détaillée pour des exemples supplémentaires.